年間数百万円規模の付加価値を創出

ファイバー廃材リサイクルシステム

背景

01 原料ロスに伴うコスト

バージンポリエステル繊維の紡糸生産では、不安定な工程パラメータ、オペレーターの不適切な操作、設備障害、または生産ライン切替により廃棄物が発生。例えば、年間10万トンを生産する企業が業界平均の廃棄率1%の場合、ボアテックのFRS300システム導入により原料ロスを1,000トン削減可能となり、毎年数百万円規模の価値を追加創出。

02 廃棄物処理に関する規制制限

「一般工業固体廃物管理規則」に基づき、廃棄物は「工業固体廃棄物」として登録必須であり、移転文書要件により物流コストが15%-20%増加。不適切な処分は1事例あたり5万元~10万元の罰金リスクあり。2025年更新の化学繊維業界向け「グリーン工場評価基準」では、廃棄物総合利用率≥95%が義務付け。

03 従来リサイクル技術の限界

物理的リサイクル法は高温溶融を必要とし、酸化劣化を引き起こし、同グレードリサイクルに不適な低品質アウトプットとなる。加えて、これらの方法は多大な電力を消費し、大量の廃ガス・廃水を生成するため、リサイクルコストが高騰。

特徴

リアルタイムかつオンサイトでのリサイクルにより廃棄物蓄積を解消。

自律循環によるコスト削減。廃棄率1%の年間10万トン生産ラインで、数百万円規模の価値を創出。

工程は廃水・排ガス非発生、低エネルギー消費。従来の廃材→フレーク化手法に伴う劣化・黄変問題を回避。

企業のESG目標及びゼロエミッショングリーン製造を支援。

説明

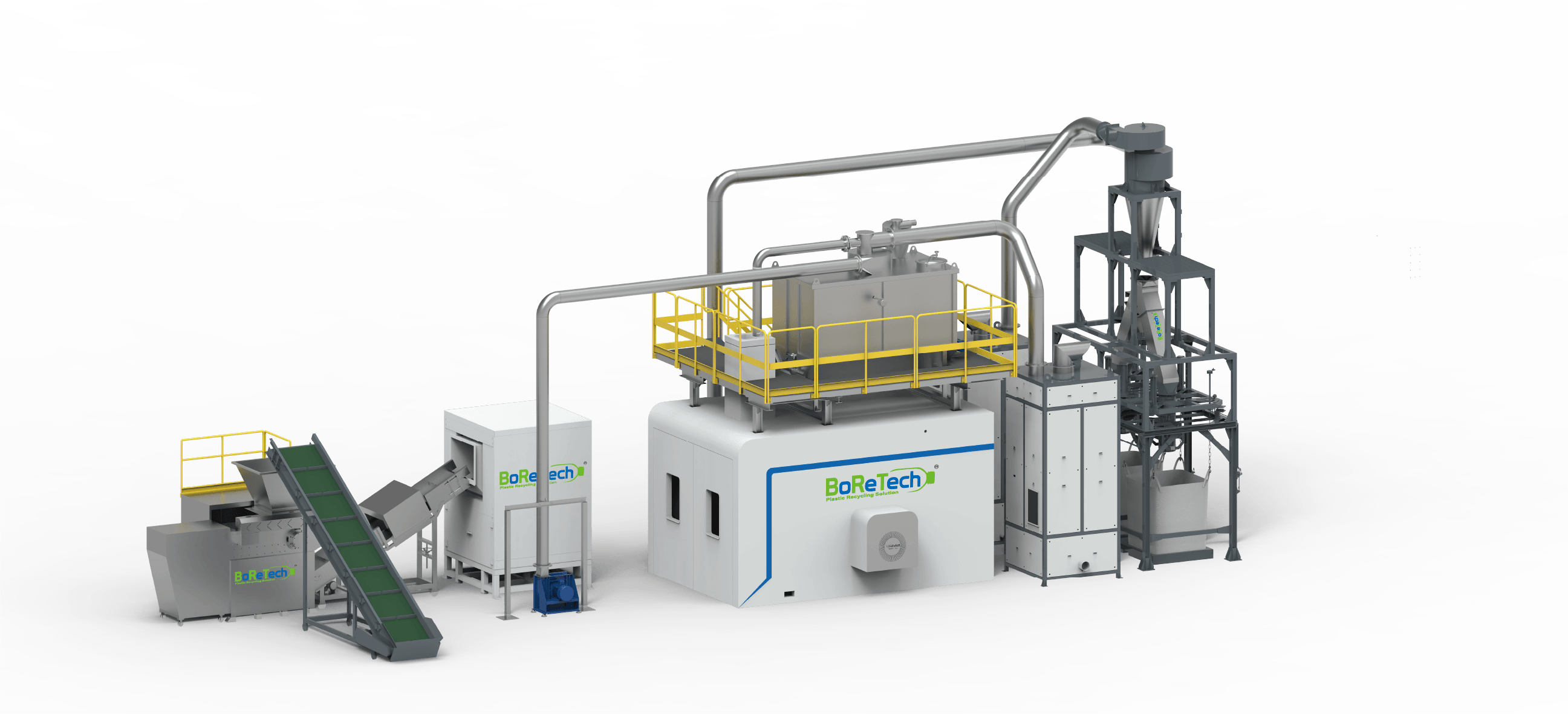

FRS300は、破砕、ペレット化、微粉砕を経てポリエステル廃材を粒径0.3-1mmのPET粉末に処理する統合型フルオートメーションシステム。全工程は低温技術を採用し、材料特性を保持、廃水・排ガスを発生させることなく同グレードリサイクルを実現。

再生PET粉末はPTAと混合後、エステル化、予備縮合、最終縮合工程を経て、バージンPTA由来重合と同等品質のPET溶融体を生成。ポリエステル廃材の完全クローズドループリサイクルシステムを達成。

本システムはバージン合成繊維生産企業向けに特製。革新的プロセスにより生産廃材を瞬時に高品質PET+粉末に変換し、CP重合装置へ直接再投入。繊維紡糸におけるゼロロスを達成し、資源浪費とダウンサイクル化の課題を解決。合成繊維製品の競争力を強化し、画期的な経済・環境利益をもたらします。

「廃棄物→原料→新製品」の真のゼロロス循環を実現!

核心工程フロー

供給 → 破砕 → 金属除去 → ペレット化 → 微粉砕 → 集塵 → 包装

処理量

300 kg/h

3D描画